简述PLC ESDSISDCS区别

programmable logic controller,通常作为成套设备的控制方案,比如说真空、废水、集装、压缩机等等自成一个体系的系统。他们的特点往往是不要求很多的模拟量控制,对数字量控制极为有效、方便、可靠、经济。通常做为

这类系统往往用于石化等高危行业。一般涉及到的点不是很多,因为一旦动作就是全场停车,是牺牲生产效益保障安全的最低防线。SM需要有SIS认证,石化行业通常等级为SIL3。

目前为止,其最大的特点依然是PID控制,借助其强大的通讯功能,是整合工厂所有自动化设备的系统,

DCS用于生产的全部过程的连续测量、常规控制、操作控制管理,保证生产装置的平稳运行;

SIS用于监视生产装置的运作状况,对出现异常工况迅速做处理,使危害降到最低,使人员和生产装置处于安全状态;

DCS为动态系统,它始终对过程变量连续进行仔细的检测、运算和控制,对生产的全部过程进行动态控制,确定保证产品的质量和产量;

SIS为静态系统,正常工况时,它始终监视生产装置的运行,系统输出不变,对生产的全部过程不产生一定的影响,非正常工况下时,它将按照预先的设计进行逻辑运算,实现生产装置安全联锁或停车;

SIS 比DCS 在可靠性、可用性上要求更严格,IEC61508、IEC61511、ISAS84.01、SH/T3018等标准中,推荐SIS与DCS硬件独立设置。我看到的PID 图显示,ESD的逻辑控制和PLC的逻辑控制是不一样的,

SIS逻辑图纸是流量显示,FT是现场安装的流量表,FI15101是在DCS内显示,流量高报警;DCS逻辑是流量调节控制,调节阀和流量计安装在现场,在电脑中通过阀门的开度控制流量的大小。

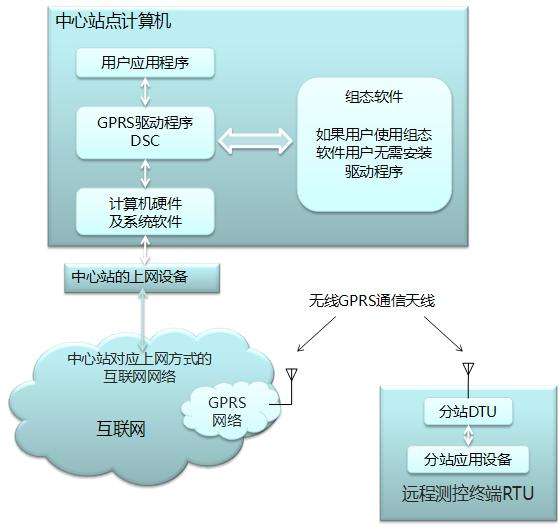

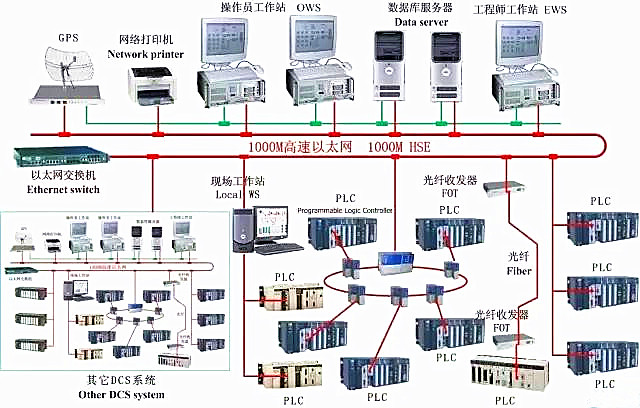

DCS在国内自控行业又称之为集散控制管理系统。它是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机,通信、显示和控制等4C技术,其基本思想是分散控制、集中操作、分级管理、配置灵活以及组态方便。

操作采用计算机操作站,利用互联网与控制器连接,收集生产数据,传达操作指令。因此,DCS的主要特征归结为一句话就是:分散控制集中管理。

ESD紧急停车系统。ESD紧急停车系统按照安全独立原则要求,独立于DCS集散控制管理系统,其安全级别高于DCS。在一般的情况下,ESD系统是处于静态的,不需要人为干预。作为安全保护系统,凌驾于生产的全部过程控制之上,实时在线监测装置的安全性。只有当生产装置出现紧急状况时,不需要经过DCS系统,而直接由ESD发出保护联锁信号,对现场设备做安全保护,避免危险扩散造成巨大损失。

为何要独立设置ESD系统呢?当然一般安全联锁保护功能也可由DCS来实现。但是对于较大规模的紧急停车系统应按照安全独立原则与DCS分开设置,这样做主要有以下几方面原因:

(1)降低控制功能和安全功能同时失效的概率,当维护DCS部分故障时也不会危及安全保护系统;

(2)对于大型装置或旋转机械设备而言,紧急停车系统响应速度越快越好。这有利于保护设备,避免事故扩大;并有利于分辨事故原因记录。而DCS处理大量过程监测信息,因此其响应速度难以作得很快;

(3)DCS系统是过程控制管理系统,是动态的,需要人工频繁的干预,这有可能引起人为误动作;而ESD是静态的,不需要人为干预,这样设置ESD能够尽可能的防止人为误动作。

SIS系统的功能和ESD的基本一样,只是在安全程度上要高于ESD系统,有些ESD实现不了的功能能在SIS上面实现